કાર્બન સ્ટીલ અને સ્ટેનલેસ સ્ટીલનો ઉપયોગ વિવિધ ઉદ્યોગોમાં સામાન્ય ધાતુ સામગ્રી તરીકે વ્યાપકપણે થાય છે, તેથી પ્રોસેસિંગ અને કટીંગ માટે ઉચ્ચ-ગુણવત્તાવાળી લેસર કટીંગ મશીન પ્રથમ પસંદગી છે. જો કે, લોકો લેસર કટીંગ મશીનોના ઉપયોગની વિગતો વિશે વધુ જાણતા ન હોવાથી, ઘણી અણધારી પરિસ્થિતિઓ બની છે! હું નીચે જે કહેવા માંગુ છું તે છે લેસર કટીંગ મશીનો દ્વારા કાર્બન સ્ટીલ અને સ્ટેનલેસ સ્ટીલ પ્લેટો કાપવા માટે જોવા જેવી સાવચેતીઓ. મને આશા છે કે તમે તેમને કાળજીપૂર્વક વાંચશો, અને મને વિશ્વાસ છે કે તમને ઘણો ફાયદો થશે!

સ્ટેનલેસ સ્ટીલ પ્લેટ કાપવા માટે લેસર કટીંગ મશીન માટેની સાવચેતીઓ

1. લેસર કટીંગ મશીન દ્વારા કાપવામાં આવેલા સ્ટેનલેસ સ્ટીલ મટીરીયલની સપાટી કાટ લાગી ગઈ છે.

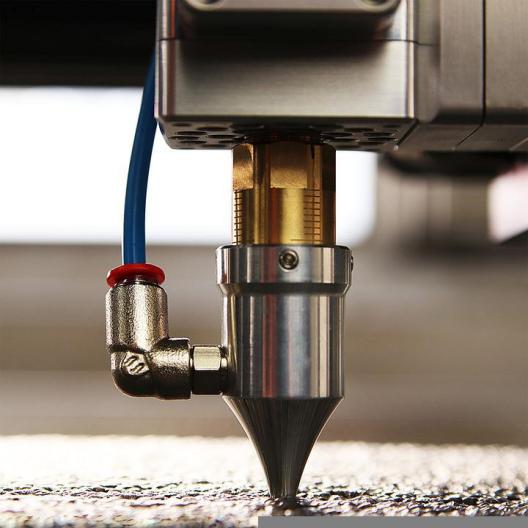

જ્યારે સ્ટેનલેસ સ્ટીલ સામગ્રીની સપાટી કાટ લાગે છે, ત્યારે સામગ્રીને કાપવી મુશ્કેલ બને છે, અને પ્રક્રિયાની અંતિમ અસર નબળી રહેશે. જ્યારે સામગ્રીની સપાટી પર કાટ લાગે છે, ત્યારે લેસર કટીંગ નોઝલ પર પાછું જશે, જે નોઝલને નુકસાન પહોંચાડવાનું સરળ છે. જ્યારે નોઝલને નુકસાન થાય છે, ત્યારે લેસર બીમ ઓફસેટ થશે, અને પછી ઓપ્ટિકલ સિસ્ટમ અને પ્રોટેક્શન સિસ્ટમને નુકસાન થશે, અને તે વિસ્ફોટ અકસ્માતની શક્યતા પણ વધારશે. તેથી, સામગ્રીની સપાટી પર કાટ દૂર કરવાનું કામ કાપતા પહેલા સારી રીતે કરવું જોઈએ. આ લેસર ક્લિનિંગ મશીનની અહીં ભલામણ કરવામાં આવે છે, જે કાપતા પહેલા સ્ટેનલેસ સ્ટીલ સપાટી પરથી કાટ ઝડપથી દૂર કરવામાં મદદ કરી શકે છે-

2. લેસર કટીંગ મશીન દ્વારા કાપવામાં આવેલા સ્ટેનલેસ સ્ટીલ મટિરિયલની સપાટી પેઇન્ટ કરવામાં આવે છે

સ્ટેનલેસ સ્ટીલની સપાટીઓ પર પેઇન્ટિંગ કરવું સામાન્ય રીતે અસામાન્ય છે, પરંતુ આપણે એ પણ ધ્યાન આપવાની જરૂર છે, કારણ કે પેઇન્ટ સામાન્ય રીતે ઝેરી પદાર્થો હોય છે, જે પ્રક્રિયા દરમિયાન ધુમાડો ઉત્પન્ન કરવામાં સરળ હોય છે, જે માનવ શરીર માટે હાનિકારક છે. તેથી, પેઇન્ટેડ સ્ટેનલેસ સ્ટીલ સામગ્રીને કાપતી વખતે, સપાટીના પેઇન્ટને સાફ કરવું જરૂરી છે.

3. લેસર કટીંગ મશીન દ્વારા કાપવામાં આવેલા સ્ટેનલેસ સ્ટીલ મટિરિયલનું સપાટી કોટિંગ

જ્યારે લેસર કટીંગ મશીન સ્ટેનલેસ સ્ટીલને કાપે છે, ત્યારે સામાન્ય રીતે ફિલ્મ કટીંગ ટેકનોલોજીનો ઉપયોગ થાય છે. ફિલ્મને નુકસાન ન થાય તેની ખાતરી કરવા માટે, અમે સામાન્ય રીતે ફિલ્મની બાજુ અને કોટેડ વગરના ભાગને નીચે તરફ કાપીએ છીએ.

કાર્બન સ્ટીલ પ્લેટ કાપવા માટે લેસર કટીંગ મશીન માટેની સાવચેતીઓ

1. લેસર કટીંગ દરમિયાન વર્કપીસ પર બરર્સ દેખાય છે

(1) જો લેસર ફોકસ પોઝિશન ઓફસેટ હોય, તો તમે ફોકસ પોઝિશનનું પરીક્ષણ કરવાનો પ્રયાસ કરી શકો છો અને લેસર ફોકસના ઓફસેટ અનુસાર તેને સમાયોજિત કરી શકો છો.

(2) લેસરનો આઉટપુટ પાવર પૂરતો નથી. લેસર જનરેટર યોગ્ય રીતે કામ કરી રહ્યું છે કે નહીં તે તપાસવું જરૂરી છે. જો તે સામાન્ય હોય, તો લેસર કંટ્રોલ બટનનું આઉટપુટ મૂલ્ય સાચું છે કે નહીં તેનું અવલોકન કરો. જો તે સાચું ન હોય, તો તેને સમાયોજિત કરો.

(૩) કટીંગ લાઇનની ગતિ ખૂબ ધીમી છે, અને ઓપરેશન નિયંત્રણ દરમિયાન લાઇનની ગતિ વધારવી જરૂરી છે.

(૪) કટીંગ ગેસની શુદ્ધતા પૂરતી નથી, અને ઉચ્ચ-ગુણવત્તાવાળા કટીંગ વર્કિંગ ગેસ પ્રદાન કરવા જરૂરી છે.

(5) લાંબા સમય સુધી મશીન ટૂલની અસ્થિરતાને કારણે આ સમયે બંધ અને પુનઃપ્રારંભ કરવાની જરૂર પડે છે.

2. લેસર સામગ્રીને સંપૂર્ણપણે કાપવામાં નિષ્ફળ જાય છે

(1) લેસર નોઝલની પસંદગી પ્રોસેસિંગ પ્લેટની જાડાઈ સાથે મેળ ખાતી નથી, નોઝલ અથવા પ્રોસેસિંગ પ્લેટ બદલો.

(2) લેસર કટીંગ લાઇનની ગતિ ખૂબ ઝડપી છે, અને લાઇનની ગતિ ઘટાડવા માટે ઓપરેશન નિયંત્રણ જરૂરી છે.

૩. હળવા સ્ટીલને કાપતી વખતે અસામાન્ય તણખા

સામાન્ય રીતે હળવા સ્ટીલને કાપતી વખતે, સ્પાર્ક લાઇન લાંબી, સપાટ હોય છે અને તેના સ્પ્લિટ એન્ડ ઓછા હોય છે. અસામાન્ય સ્પાર્કનો દેખાવ વર્કપીસના કટીંગ વિભાગની સરળતા અને પ્રક્રિયા ગુણવત્તાને અસર કરશે. આ સમયે, જ્યારે અન્ય પરિમાણો સામાન્ય હોય છે, ત્યારે નીચેની પરિસ્થિતિઓ ધ્યાનમાં લેવી જોઈએ:

(1) લેસર હેડનો નોઝલ ગંભીર રીતે ઘસાઈ ગયો છે, અને નોઝલને સમયસર બદલવી જોઈએ;

(2) જો નવી નોઝલ રિપ્લેસમેન્ટ ન હોય તો, કટીંગ વર્કિંગ ગેસ પ્રેશર વધારવું જોઈએ;

(૩) જો નોઝલ અને લેસર હેડ વચ્ચેના જોડાણ પરનો દોરો ઢીલો હોય, તો તરત જ કાપવાનું બંધ કરો, લેસર હેડની કનેક્શન સ્થિતિ તપાસો અને થ્રેડને ફરીથી થ્રેડ કરો.

લેસર કટીંગ મશીન દ્વારા કાર્બન સ્ટીલ પ્લેટ અને સ્ટેનલેસ સ્ટીલ પ્લેટ કાપવા માટે ઉપરોક્ત સાવચેતીઓ છે. મને આશા છે કે કાપતી વખતે દરેક વ્યક્તિએ વધુ ધ્યાન આપવું જોઈએ! વિવિધ કટીંગ સામગ્રી માટેની સાવચેતીઓ અલગ અલગ હોય છે, અને અણધારી પરિસ્થિતિઓ પણ અલગ અલગ હોય છે. આપણે ચોક્કસ પરિસ્થિતિઓનો સામનો કરવાની જરૂર છે!

પોસ્ટ સમય: જુલાઈ-૧૮-૨૦૨૨